Первые пластиковые суда появились в 50-е годы прошлого столетия в США, практически сразу после того, как была запатентована технология изготовления стеклопластика. Американские судостроители быстро выяснили, что простое копирование конструкции яхт с деревянной обшивкой неприменимо при проектировании лодки с корпусом из стекловолокна и эпоксидной смолы – он получался тяжелым, «мягким», зачастую с нарушенной геометрией и, как следствие, с плохими ходовыми характеристиками и остойчивостью, недостаточной прочностью и маневренностью.

Сейчас в это трудно поверить, но толщина пластиковых панелей в яхтах 50-60 годов достигала 30 (!) мм. За счет большой толщины корабелы пытались добиться повышения прочности корпуса лодки, но это мало помогало. Запас прочности быстро терялся в процессе пользования судном – особенно это касалось палубных конструкций.

Толщина панелей корпуса первых пластиковых яхт Morgan достигала 30 мм

В те времена панели формовались вручную, без четкого соблюдения технологии и контроля за температурой. Квалификация рабочих верфи, как правило, была низкой или полностью отсутствовала – это позволяло платить им меньше денег, однако самым прискорбным образом отражалось на результате.

Еще одним «инструментом» быстрого роста прибыли становилось ускорение процесса изготовления композита и, следовательно, увеличение производительности верфи. Это достигалось за счет применения бо́льших количеств добавок-отвердителей, что ухудшало характеристики пластика и геометрию корпуса лодки.

От плохого – к худшему, или как экономические эксцессы затормозили прогресс пластикового судостроения

Справедливо было бы предположить, что развитие отрасли шло по пути прогресса, и следующее поколение пластиковых судов должно было стать легче, быстрее, маневреннее, надежнее и долговечнее. Однако получилось наоборот: в 70-х – 80-х годах яхты из пластика страдали от осмоса еще больше и имели ряд конструктивных недочетов. Такой парадокс стал следствием экономических бурь и разразившегося на их фоне нефтяного кризиса.

Нефтяной кризис 1973 года повернул вспять прогресс пластикового судостроения

Производителям приходилось думать об удешевлении материала и экономии сырья – это привело к изменению состава смол, негативно отразилось на качестве композитов и, как следствие, на покупательском спросе. К началу 90-х корабелы вернулись к использованию более дорогих и качественных эпоксидных смол, и ситуация начала меняться в лучшую сторону.

От стекломатов и ручной кустарщины – к стеклотканям, вакуумной инфузии и сэндвич-панелям

В 90-е годы значительные изменения претерпел подход к стекловолокну – в кораблестроении вместо более дешевых низкокачественных стекломатов стали использовать тканые материалы с более длинными, направленными волокнами. Это дало возможность увеличить прочность конструкций, однако по-настоящему прочные и значительно более легкие композитные корпуса лодки получили только после внедрения технологии вакуумной инфузии смол, заменившей ручную пропитку с последующей выкаткой возможных пустот.

Внедрение технологии вакуумной инфузии сделало пластиковые корпуса легкими и прочными

Другим вариантом автоматизации и стандартизации производства пластиковых судов стало напыление рубленного стекловолокна в струе полиэфирной смолы в матрицу. Данная технология очень неплохо себя зарекомендовала, благодаря чему «дожила» до наших дней.

Переход к «сэндвич-конструкциям», сначала внутри стеклопластиковой лодки (палуба, перегородки), а затем и на бортах, также дал корпусу нужную легкость и прочность… но лишь на первых порах. Выполненные по этой технологии катера в 60-70-е годы прошлого века не отличались долговечностью – по объективным причинам. «Сэндвичи» первого поколения:

- Содержали слои из сердцевины древесины бальсы – южноамериканского дерева семейства мальвовых, чье название переводится с испанского как «плот». Именно этот натуральный материал использовал знаменитый норвежский путешественник Тур Хейердал при строительстве своего «Кон-Тики». Однако внутри «сэндвича» легкая и хорошо поддающаяся обработке бальса «вела себя плохо» – загнивала при попадании воды, и композит разрушался, теряя прочность.

- Технически не были защищены от контакта с жидкостью. Избежать проникновения воды внутрь корпуса лодки было практически невозможно – крепление палуб шурупами, отсутствие специальных смол и герметиков, неравномерная пропитка делали свое черное дело, и «сэндвич» быстро расслаивался.

А что сейчас?

Современные пластиковые катера и яхты принципиально отличаются от малогабаритных судов, построенных в конце прошлого века.

- Прихотливую бальсу заменили водонепроницаемые перфорированные пенопласты высокой плотности с закрытыми ячейками.

- Использование эпокси-виниловых полимеров, в т.ч. гелькоутов, обеспечило не только стабильность при высоких температурах, но и коррозийную стойкость, решив одну из главных проблем стеклопластика – возникновение осмоса.

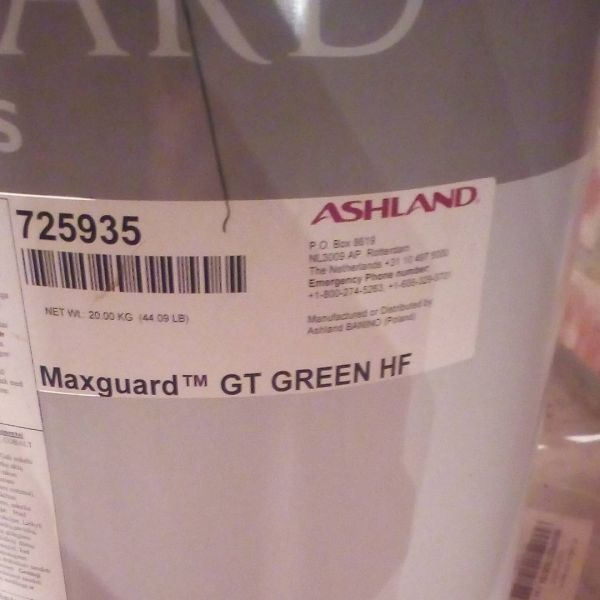

Матричный гелькоат Ashland премиум-класса обеспечивает надежную защиту от осмоса

- Усиление сэндвича в местах, испытывающих максимальные нагрузки, сверхпрочными армирующими материалами (кевларом, карбоном), параллельно с приформованными силовыми элементами или их заменой монолитными внутренними секциями – наделяет стеклопластиковый корпус прочностными свойствами, сопоставимыми с металлическим.

- На помощь корабелам пришел искусственный интеллект. Современные автоматизированные системы проектирования (CAD) дают возможность опытному конструктору быстро, точно и безошибочно рассчитать параметры и спроектировать лодку, а мастеру – реализовать проект.

Автоматизированные системы CAD позволяет спроектировать пластиковое судно быстро и безошибочно

Грамотно спроектированное и сделанное по всем правилам судно отличается идеальной геометрией не только в момент покупки, но и при эксплуатации – корпус не деформируется, перегородки отсеков не трескаются, двери не заклинивает.

В заключение

Не хотелось бы этого делать, но в бочку меда придется добавить ложку дегтя. Безусловные плюсы современного пластика легко перечеркиваются несоблюдением технологическим требований, намеренным непродуманным упрощением конструкции корпуса – все это делает лодку дешевле. К сожалению, разумное желание производителя сэкономить и не выпасть из общего тренда на удешевление нередко сопровождается потерей качества.

Специалисты нашей компании, недавно отметившей свое 20-тилетие, умеют находить компромиссы там, где это можно сделать, и не экономят на том, на чем нельзя экономить.

Покупательский спрос на пластиковые катера Slider неуклонно растет

Смеем предположить, что в том числе и поэтому, а еще потому, что мы:

- дорожим мнением своих клиентов и профессионального сообщества;

- ценим каждого сотрудника и умеем работать в команде в лучшем смысле этого слова,

интерес водномоторников к стеклопластиковым катерам Slider неуклонно растет.

ЗАКАЗАТЬ ЗВОНОК

ЗАКАЗАТЬ ЗВОНОК